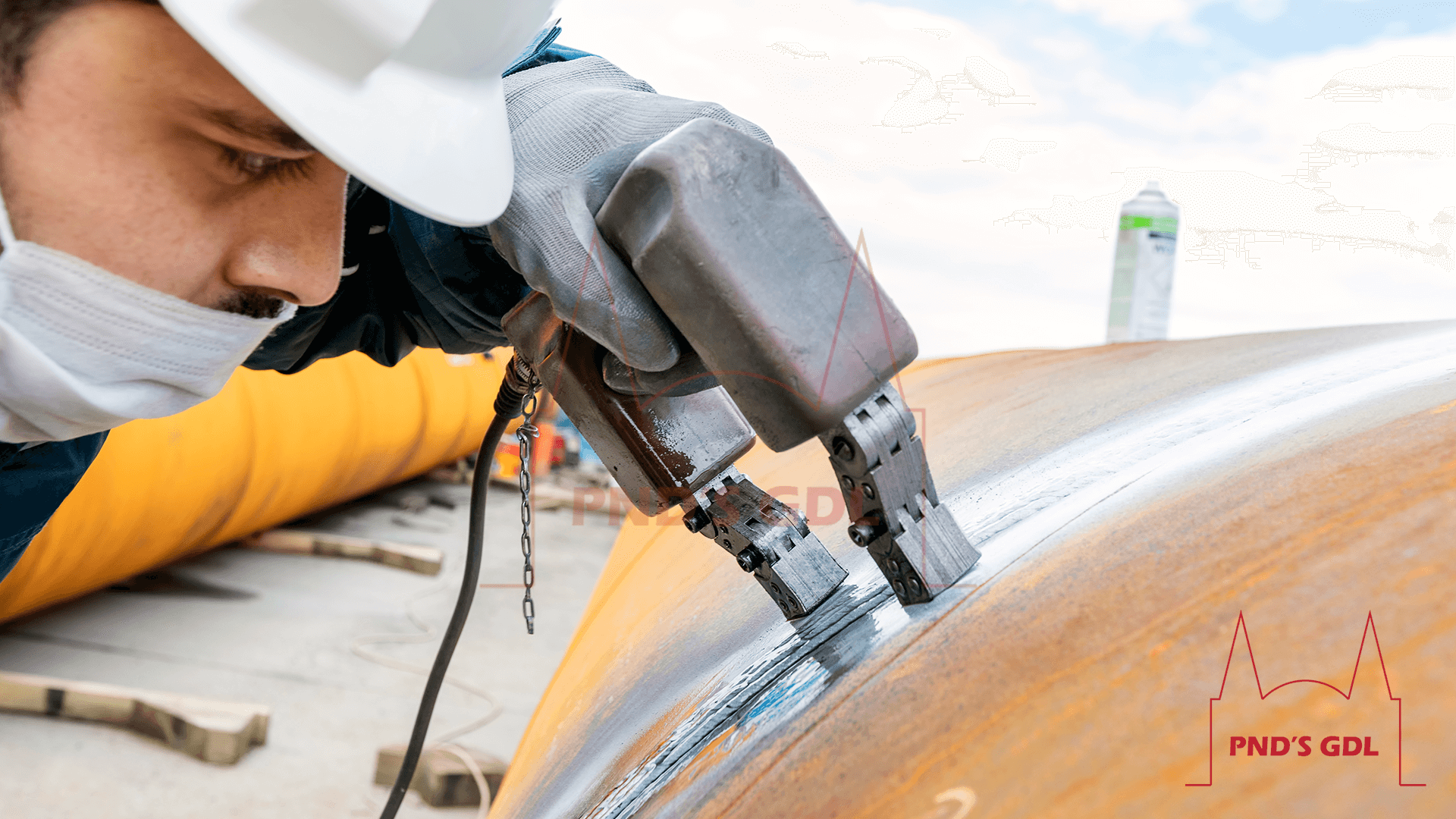

¿QUE SON LAS PRUEBAS NO DESTRUCTIVAS?

¿QUÉ SON LAS PRUEBAS NO DESTRUCTIVAS Y QUÉ MÉTODOS EXISTEN?

Las pruebas no destructivas (PND) son una técnica de prueba y análisis utilizada por la industria para evaluar las propiedades de una pieza de trabajo, componente, estructura o sistema en busca de desviaciones características, defectos de soldadura e imperfecciones sin dañar la pieza original.

Pruebas electromagnéticas

En la prueba electromagnética, se hace pasar una corriente eléctrica o un campo magnético a través de una parte eléctricamente conductora. Hay tres tipos de pruebas electromagnéticas, incluidas las pruebas de corriente de Foucault, la medición de campo de CA y la prueba de campo lejano :

La prueba de corrientes de Foucault usa una bobina de CA para inducir un campo electromagnético en la pieza de prueba, la medición del campo de CA y la prueba de campo lejano usan una sonda para generar un campo magnético, y la prueba de campo lejano generalmente se usa para probar tuberías.

Prueba de Penetración

En las pruebas de líquidos penetrantes, se aplica un líquido de baja viscosidad al material que se va a probar. Este líquido se filtra en defectos tales como grietas o porosidad antes de que se aplique un revelador, lo que permite que el líquido penetrante se filtre hacia arriba y cree una indicación visual del defecto. Las pruebas de líquidos penetrantes se pueden realizar con penetrantes eliminables con solventes, penetrantes lixiviables con agua o penetrantes posemulsificables. Se hace una distinción entre la prueba de líquidos penetrantes y la prueba de líquidos penetrantes fluorescentes.

Prueba de emisión acústica

La prueba de emisión acústica (AE) es un método PND pasivo que se basa en la detección de pulsos ultrasónicos cortos que emanan de grietas que se propagan bajo carga.

Los sensores distribuidos sobre la superficie de la estructura detectan la emisión ultrasónica. Incluso es posible detectar la emisión acústica causada por la plastificación en áreas de alta tensión antes de que se forme una grieta. La prueba AE es un método comúnmente utilizado para la prueba de verificación única de recipientes a presión, pero también se puede usar para el monitoreo continuo de la integridad estructural , como puentes. En determinadas circunstancias, las fugas y la corrosión también se pueden detectar con la prueba AE.

Pruebas de ultrasonido

La inspección ultrasónica manual (UT) es una técnica común utilizada para evaluar materiales sin dañarlos. Este método emplea ondas sonoras de alta frecuencia para detectar posibles defectos en la muestra.

En un sistema de inspección UT típico, se encuentra un transductor ultrasónico, un emisor/receptor y una unidad de visualización. El emisor/receptor es un dispositivo electrónico que convierte impulsos eléctricos en ondas sonoras de alta frecuencia a través del transductor.

Cuando las ondas sonoras encuentran discontinuidades como grietas o inclusiones, parte de la energía se refleja en estas áreas (reflectores).

La señal de las ondas reflejadas es captada por el transductor y convertida de nuevo en una señal eléctrica, la cual se muestra en la unidad de visualización.

El tiempo que tardan las ondas en viajar puede proporcionar información sobre la ubicación, tamaño y otras características de los reflectores.

¿Cuál es la diferencia entre pruebas destructivas y no destructivas?

Durante la prueba destructiva, el componente se destruye o modifica de alguna manera, de modo que ya no se puede utilizar incluso después de haber superado la prueba. Ejemplos de ello son ensayos de tracción, ensayos de flexión de tres puntos o macrosecciones. En las pruebas no destructivas (NDT), por otro lado, la pieza no se destruye ni altera, por lo que si pasa la prueba, todavía se puede reparar.

Contáctenos